Компрессорное масло: особенности и виды

Оглавление

- Технические характеристики компрессорных масел

- Классификация компрессорных масел

- Отличие компрессорного масла от моторного

- Область применения компрессорных масел

- Когда заменять масло в компрессорах?

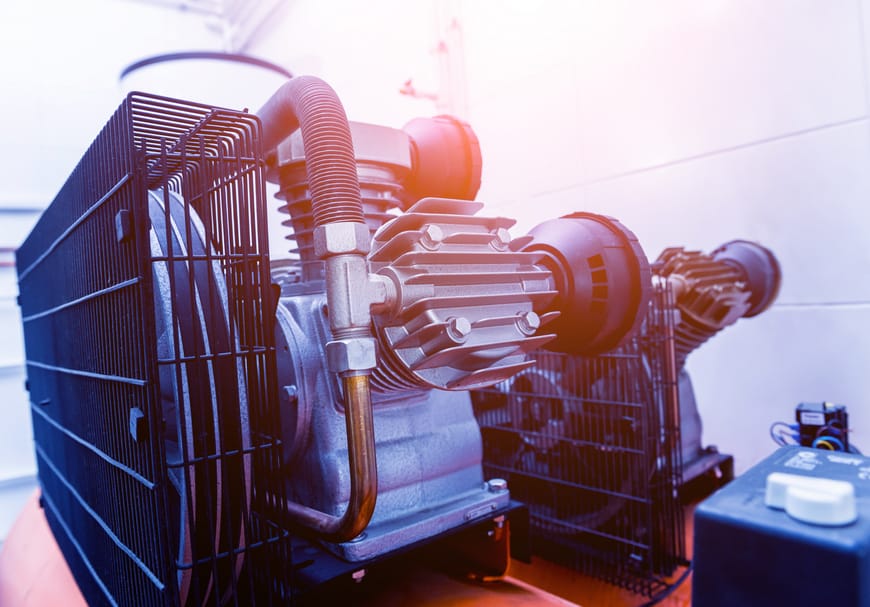

Компрессоры применяются в различных отраслях промышленности, от нефтегазовой до пищевой, а также в бытовых целях. Они обеспечивают сжатие и подачу газов или воздуха, что необходимо для множества технологических процессов. Компрессорные масла играют важную роль в обеспечении эффективной и долговечной работы компрессорного оборудования. Смазочные материалы разработаны с учетом уникальных требований и условий эксплуатации различных типов компрессоров. Своевременная замена компрессорного масла напрямую влияют на производительность, энергоэффективность, срок службы компрессорного оборудования. Расскажем для чего компрессорное масло используется в промышленности и какие бывают виды таких смазочных материалов.

Технические характеристики компрессорных масел

Характеристики смазочных материалов обусловлены особенностями работы компрессорного оборудования, а также требованиями к его эксплуатации.

Вязкость

Показатель вязкости для компрессорных масел находится в диапазоне от 7 до 30 единиц при температуре 100°C. Низковязкие продукты обеспечивают легкий запуск компрессора, снижают энергопотребление, но быстрее расходуются. Высоковязкие смазочные материалы лучше защищают детали от износа при высоких нагрузках, но создают дополнительное сопротивление движущимся частям.

Термическая стабильность

Качественное масло не должно окисляться, образовывать отложения или терять свои смазывающие свойства при длительной работе в условиях повышенных температур. Температура вспышки находится в диапазоне 190-270°C. До достижения этой температуры масло должно эффективно выполнять свои функции без значительной деградации.

Низкая испаряемость

Способность противостоять испарению при высоких температурах важна для компрессорного оборудования. Высокая испаряемость приводит к повышенному расходу материала, загрязнению сжатого воздуха или газа, а также к образованию отложений в системе. Современные смазочные жидкости характеризуются низкой испаряемостью, что позволяет им сохранять стабильный уровень в системе смазки даже при интенсивной эксплуатации компрессора.

Химическая стабильность

Масла не должны вступать в реакцию с перекачиваемыми газами или материалами, из которых изготовлены детали оборудования. Химическая инертность предотвращает образование вредных соединений, обеспечивает чистоту сжатого воздуха или газа.

Антиокислительные свойства

В условиях высоких температур и давления, а также при контакте с кислородом воздуха масло подвержено окислению. Этот процесс приводит к образованию кислот, лаков, отложений, которые могут повредить компрессор. Поэтому в состав смазывающих материалов вводятся специальные антиокислительные присадки, замедляющие процессы окисления и продлевающие срок службы масла.

Антикоррозионные свойства

Масла должны защищать металлические поверхности от коррозии, особенно в присутствии влаги и агрессивных газов. Это достигается за счет введения в состав специальных ингибиторов коррозии.

Антипенные свойства

Образование пены может привести к нарушению смазки, перегреву компрессора. Поэтому в состав вводятся антипенные присадки, которые предотвращают образование стойкой пены даже при интенсивном перемешивании масла.

Классификация компрессорных масел

Далее рассмотрим особенности компрессорных масел, а также основные классы таких продуктов.

По типу базового масла, продукт бывает таких видов:

- Минеральные. Производятся путем переработки нефти и последующего добавления присадок. Они обладают хорошими смазывающими свойствами, недорогие, подходят для большинства типов компрессоров, работающих в умеренных условиях. Недостаток – ограниченная термическая стабильность, а также склонность к окислению при высоких температурах.

- Синтетические. Создаются путем химического синтеза, обладают улучшенными характеристиками по сравнению с минеральными видами. Обеспечивают лучшую защиту компрессора в экстремальных условиях эксплуатации. Синтетические смазочные материалы бывают полиальфаолефиновыми, эфирными, полигликолевыми. Недостатки – высокая стоимость, возможная несовместимость с некоторыми уплотнительными материалами.

- Полусинтетические. Смесь минеральных и синтетических базовых масел. Они обладают улучшенными характеристиками в сравнении с чисто минеральными материалами, дешевле полностью синтетических продуктов.

Классификация по назначению:

- Для воздушных компрессоров. Предназначены для смазки компрессорного оборудования, сжимающего атмосферный воздух. Они должны обладать высокой стойкостью к окислению и хорошими деэмульгирующими свойствами.

- Для газовых компрессоров. Разработаны для компрессоров, работающих с различными газами (природный газ, аммиак, хладагенты). Они должны быть химически инертными по отношению к сжимаемому газу.

- Для холодильных компрессоров. Разработаны для работы с хладагентами в системах охлаждения. Они должны обладать хорошей смешиваемостью с хладагентами и низкой температурой застывания.

Классификация по эксплуатационным свойствам:

- Стандартные. Подходят для большинства компрессоров, работающих в нормальных условиях эксплуатации.

- С увеличенным интервалом замены. Обладают улучшенными антиокислительными свойствами, что позволяет увеличить интервал между заменами масла.

- Пищевые. Специально разработаны для использования в пищевой промышленности. Они должны быть нетоксичными и соответствовать стандартам пищевой безопасности.

- Биоразлагаемые. Созданы для использования в экологически чувствительных зонах. Они быстро разлагаются в природе, не нанося вреда окружающей среде.

Отличие компрессорного масла от моторного

Компрессорное масло — это специализированная смазочная жидкость для использования в компрессорах. Оно обеспечивает смазку движущихся частей, снижает трение и износ, а также обладает особыми свойствами, необходимыми для эффективной работы компрессорного оборудования. Хотя компрессорные и моторные смазочные материалы имеют некоторые схожие характеристики, между ними есть различия, обусловленные спецификой работы компрессоров и двигателей внутреннего сгорания.

Температурный режим работы

Компрессорные:

- Работают в более широком диапазоне температур.

- Должны сохранять стабильность при высоких температурах сжатия газа (до 200°C и выше).

- Не подвергаются воздействию продуктов сгорания топлива.

Моторные:

Оптимизированы для работы в диапазоне температур двигателя (обычно от -30°C до 150°C).

Должны выдерживать кратковременные пиковые температуры в зоне поршневых колец (до 300°C).

Подвергаются воздействию продуктов сгорания топлива и сажи.

Состав и присадки

Компрессорные:

- Основной акцент делается на антиокислительных и антипенных присадках.

- Не содержат моющих присадок, которые могут образовывать эмульсии с конденсатом.

Моторные:

- Содержат сложный пакет присадок, включая моющие, диспергирующие, противоизносные и антифрикционные добавки.

- Имеют присадки для нейтрализации кислот, образующихся при сгорании топлива.

- Содержат модификаторы вязкости для обеспечения всесезонных свойств.

Вязкостные характеристики

Компрессорные:

- Обычно имеют более узкий диапазон вязкости (чаще всего ISO VG 32-150).

- Не требуют всесезонных свойств, так как компрессоры обычно работают в стабильных условиях.

- Важна стабильность вязкости при рабочих температурах.

Моторные:

- Имеют более широкий диапазон вязкости и часто являются всесезонными (например, 5W-30, 10W-40).

- Должны обеспечивать легкий холодный пуск и защиту при высоких температурах.

- Содержат полимерные загустители для улучшения индекса вязкости.

Область применения компрессорных масел

Разные виды компрессорных масел применяются в разных сферах промышленности и деятельности:

Машиностроение: пневматические системы и инструменты, автоматизированные производственные линии, роботизированные комплексы.

- Металлургия: воздуходувки для доменных печей, системы пневмотранспорта, установки газоразделения.

- Химическая промышленность: компрессоры для перекачки технологических газов, системы создания инертной атмосферы, установки синтеза химических веществ.

- Пищевая промышленность: системы охлаждения и заморозки продуктов, упаковочное оборудование, пневматические системы дозирования ингредиентов.

- Тепловые электростанции: турбокомпрессоры для подачи воздуха в котлы, системы транспортировки угольной пыли, пневматические системы управления.

- Атомные электростанции: компрессоры систем безопасности, установки подготовки сжатого воздуха для КИПиА.

- Гидроэлектростанции: пневматические системы регулирования, компрессоры для технических нужд.

- Добыча нефти и газа: газовые компрессоры для закачки газа в пласт, компрессорные станции для транспортировки газа, системы газлифта.

- Переработка нефти и газа: компрессоры технологических установок, системы улавливания паров нефтепродуктов, установки разделения газов.

- Автомобильный транспорт: компрессоры тормозных систем грузовиков и автобусов, пневматические подвески, системы кондиционирования воздуха.

- Железнодорожный транспорт: компрессоры локомотивов, тормозные системы вагонов, пневматические системы открывания дверей.

- Морской и речной транспорт: компрессоры для запуска дизельных двигателей, системы пневматического управления, установки инертных газов.

- Авиация: системы кондиционирования воздуха, пневматические системы управления, компрессоры газотурбинных двигателей.

- Пневматический инструмент: отбойные молотки, пневматические дрели и шлифмашины, краскопульты.

- Медицинское оборудование: компрессоры для стоматологических установок, системы подачи медицинских газов, оборудование для искусственной вентиляции легких.

- Системы орошения: компрессоры для пневматических распылителей, установки аэрации водоемов.

Когда заменять масло в компрессорах?

Своевременная замена смазочной жидкости в компрессорах важна для их надежной и эффективной работы. Оптимальный момент замены зависит от множества факторов, которые необходимо учитывать.

Основные аспекты:

- Факторы влияния: тип компрессора, качество масла, условия эксплуатации, интенсивность использования, качество обслуживания.

- Признаки необходимости замены: изменение цвета и вязкости масла, появление запаха, образование отложений, повышение температуры работы и энергопотребления компрессора.

- Рекомендуемые интервалы замены: зависят от типа компрессора, обычно от 500 до 16000 часов работы.

- Процедура замены: подготовка, слив старого смазочного материала, очистка, заправка нового, проверка.

- Утилизация отработанного масла: соблюдение экологических и законодательных требований.

- Дополнительные рекомендации: ведение журнала обслуживания, использование фильтров, контроль температуры, предотвращение загрязнения, обучение персонала.

Правильный подход к замене смазочного материала обеспечивает надежную работу оборудования, помогает снизить эксплуатационные расходы, уменьшить простои, продлить срок службы компрессора.

Моторное масло для тягачей Dongfeng от ЛУКОЙЛ

Моторное масло для тягачей Dongfeng от ЛУКОЙЛ  ЛУКОЙЛ запускает производство моторных масел для грузовиков Scania

ЛУКОЙЛ запускает производство моторных масел для грузовиков Scania